積荷のトラック順番待ちに使用

[パッケージ製造工場]

2018.09.29 工場関係ワンタッチコール工場アンドンなど導入事例お役立ち情報関東

今回、トラックの呼び出し用としてワンタッチコールを導入していただいて2年以上経ち、見学に行くことができましたのでその様子をご案内いたします。

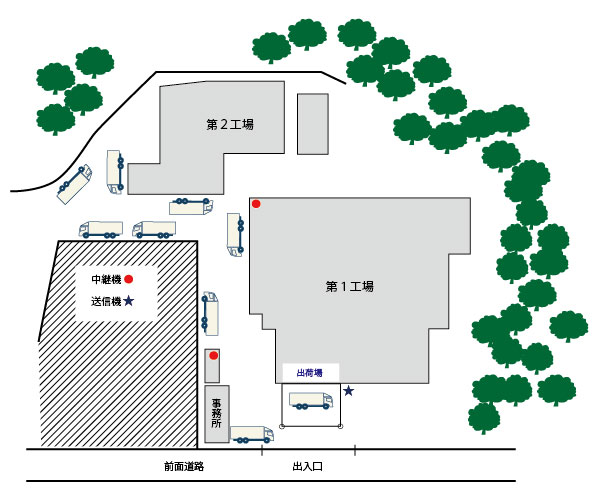

上の図のように、出荷場で積荷をします。トラックは事務所で受付をして、場内の通路で車を止めて順番が来るのを待っています。

これより、どのようにワンタッチが使われているか説明します。

トラックの呼び出しで使われるワンタッチコール

ワンタッチコールの用途は、「順番待ちしているトラックを出荷場へ呼び出す」です。

2015年6月に導入いただきました。

導入前はフォークマンが直接トラックを呼びにいっていました。

- 移動時間のロス

- 燃費の費用のロス

を考慮し「ワンタッチコール」を導入することになったそうです。

忙しいフォークリフト1

忙しいフォークリフト2

上の写真は見学に行ったときのフォークリフトの様子です。

導入後も忙しそうに動いておりました。

呼び出しのフローは

- トラックが到着し、受付を行ってもらう。

- ワンタッチコール受信機を渡す。

- 順番が来るまで待機していただき、順番が来たらワンタッチコール送信機を押す。

- 積荷が終了したらワンタッチコール受信機を回収する。

という流れです。

トラックは積荷場で荷物を積みます。

積み荷の様子

積み込みが終わったら、下の写真の右側の赤丸で囲ってある場所から次のトラックを呼び出します。

積荷の様子 積み込みが終わったらワンタッチコールで次のトラックを呼び出す。

下の写真は、見取り図の★マークのところ。

ワンタッチコール受信機の受け渡しと、呼び出し

トラックは事務所で受付をし、上の写真のところで受信機を受け取ったら、順番が来るまで工場内の空いたスペースに駐車して、出荷場が空くのを待っています。

順番待ちをするトラック_1

順番待ちをするトラック_2

これはワンタッチコール受信機。バイブとブザーでお知らせします。ドライバーさんに持っていただくものです。

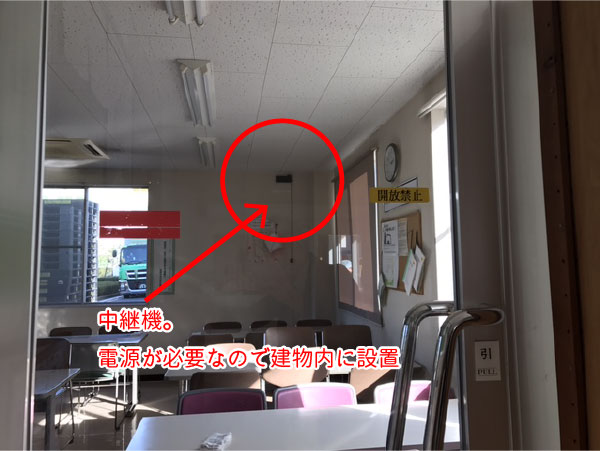

見取り図の赤●のところに中継機を設置しています。

建物内に設置する中継機。外にトラックが停まっているのが見える。

導入の際は、他社製品も借りて比較もされたようです。

比較検討の結果、ワンタッチコールを採用していただきました。

他社商品は中継機が4台必要だったのに対し2台で良いことを評価していただきました。

直線距離で約300mをカバーしています。

導入して1年後の2016年6月に、「雨の日に電波の飛びが悪い気がする」という電話を受け、訪問点検したところ1台の中継機が反応していないことがわかりました。

電源の抜き差しで回復しましたが、念の為中継機を差し替え。

その後はとくにトラブルもなく稼働しています。

※2018年6月現在。

また、2018年3月に受信機のリチウムバッテリーを交換されています。

10個注文いただき、宅配便で送付。現場で交換していただきました。

リチウムバッテリーは導入から1年半ぐらいを目安に交換を推奨しています。

おわりに

今回4人で訪問させていただきました。

導入から3年が経ち、便利にご利用いただいております。

少しでも現場の効率化や経費削減にお役に立てればと思います。

そして今後も、定期的に見学に行かせていただきたいです!

お忙しい中、ご案内いただきありがとうございました。

※本記事に掲載されている製品は、改良のため仕様が変更されたり、廃番や後継機種に置き換えられている場合があります。最新情報については、お気軽にお問い合わせください。