無線アンドンで課題可視化から改善へ。稼働率が3.1%アップ【車載ランプ組立工程】

2022.05.27 工場関係工場アンドンなど導入事例お役立ち情報関東

今回、ある工場の「車載ランプ組立工程」で無線アンドンを導入いただきましたのでご紹介いたします。

社名は未公開ですが、課題発見から改善までどのように行ったか教えていただきました。

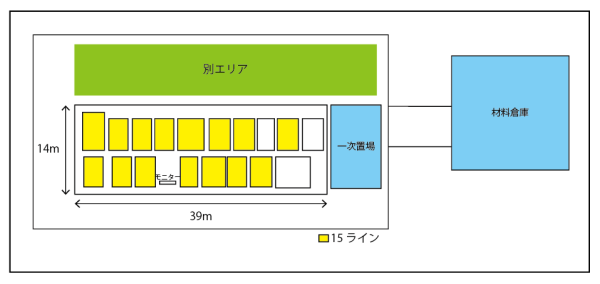

エリアと工場詳細

この工程の生産工程は15ラインあります。

14m×39mの大きさで、隣に材料倉庫と一次置場があります。

人員配置は

リーダー:2名

リードマン:2名

組立作業者:28名

出荷検査員:3名

生産製品数230機種のかんばん生産方式です。

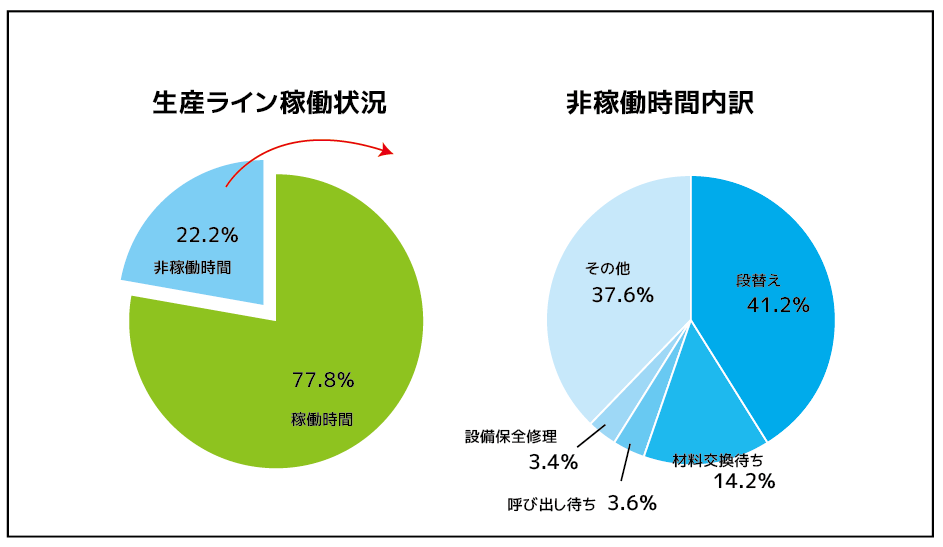

現状分析

導入にあたり、生産ライン稼働状況の現状把握を行いました。

その結果、非稼働時間が全体の22.2%だということがわかりました。

非稼働時間を少なくするために、ラインからの呼び出しに”どこにいても”気づけるような仕組みを無線アンドンでどう実現するか検討しました。

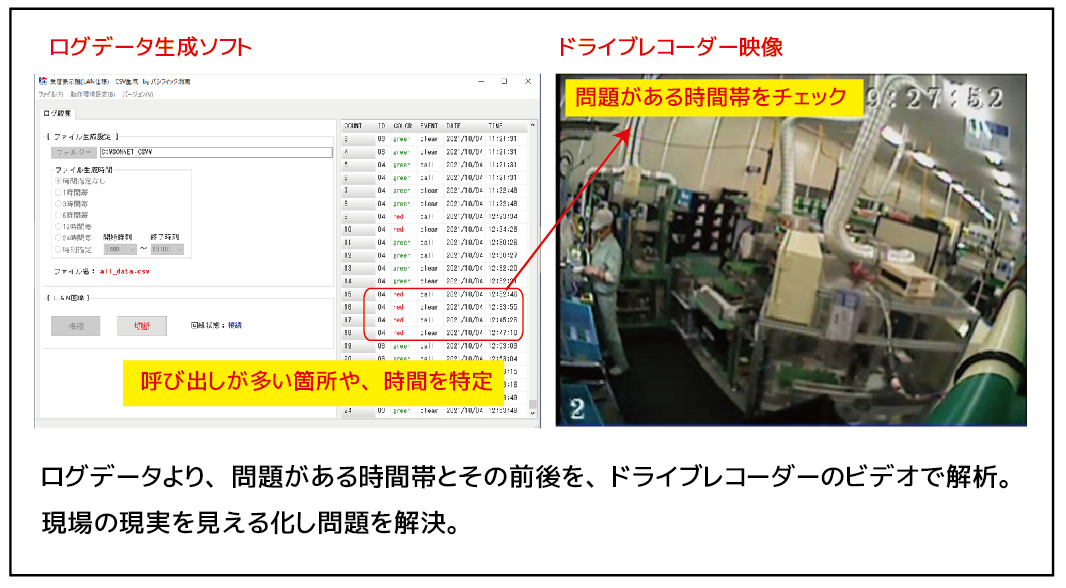

さらに分析ができるよう「ログデータ収集ソフト」と「ドライブレコーダー」を導入しました。

同時に既存の生産管理システムと連動も行っています。

無線アンドンの機器選定

現状を受け、15ラインに送信機を2台づつ設置。

1台は「赤番号を出す送信機」、もう一台は「緑番号を出す送信機」です。

ラインの端に「a接点受信機」と「パトライト®」を設置し、遠くからもどのラインが呼んでいるかすぐにわかるようにしました。

組立工程の中央部には「片面受信機LAN仕様」と65インチ大型モニターを設置。

受信した番号信号をLAN経由でパソコンに入れ「既設の生産管理システム」とも連動し、大型モニターに呼び出しを表示させています。

同時に「ログデータ生成ソフト」でログを収集します。

構内を動き回る『リーダー』『リードマン』は「携帯受信機」を持ち、呼び出しに備えます。材料倉庫にいるときも気づけます。

リーダーを呼ぶ時は緑番号、リードマンを呼ぶ時は赤番号の送信機を使用します。

用途は

・リーダー呼び出し(異常・確認・トラブル)(緑)

・リードマン呼び出し(材料補充・機種切替・梱包箱入替)(赤)

トランシーバー(VXD1)も導入し、誰が対応するかやり取りしています。

導入結果

約2ヵ月間、導入効果を測定していただきました。

その結果は、

呼び出しから駆け付けまでの時間は約42%短縮!

呼び出し待ち時間は月20時間短縮!

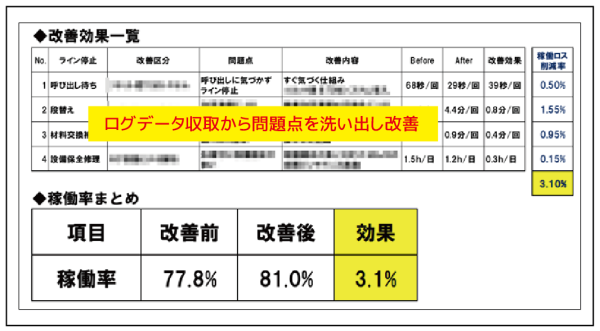

全体的な改善効果としては、稼働率が3.1%アップしました。

費用対効果としては、2,3ヶ月程度で機器代金をペイできる結果となりました。

ログデータの解析から呼び出しが多い箇所を特定し、動画解析から改善策をだします。

動画分析とヒアリングにより、「材料切れによる呼び出し」が他に比べ多く非稼働時間につながっていたことがわかりました。

改善後は種類で管理していた材料を生産機種ごとに管理する方法に変え、在庫を見える化。材料切れを未然に予防しています。

今後も見える化から分析を続け改善を図っていきます。

さいごに

今回、ご担当の方に詳しくお答えいただきました。

以前は紐を引くタイプを使用し、大きな音が鳴り響いていたらしいです。

しかし倉庫や事務所にいると呼び出しに気づけなかったというデメリットがありました。

無線アンドンを導入後は、「どこでも気づける」と好評です。

そして、導入から1年が経ちました。

特にトラブルもなく便利に使っていただいております。現在もラインが追加されるごとに送信機とa接点受信機・パトライト®のセットを導入されています。ありがとうございます。

ご要望もいただいておりますので今後の商品開発に活かしていきたいと思っております。

それではまた。

※本記事に掲載されている製品は、改良のため仕様が変更されたり、廃番や後継機種に置き換えられている場合があります。最新情報については、お気軽にお問い合わせください。